精度決定一切

在航太和汽車領域的精密工程應用中,需要主動檢驗複雜的零件。義大利的外包製造商 R. Busi 做出了重要決定 — 使用五軸三次元量床 (CMM) 執行檢測。Renishaw 五軸測頭座幫助 R. Busi 公司解決了日益複雜的零件設計檢驗難題,並且滿足其公差和重複性要求。

背景

R. Busi Officine Meccaniche di Precisione 由 Raffaele Busi 於 1946 年在義大利的帕維亞省成立,是一家精密工程金屬零件的外包製造商。

秉持高品質製造的精神,該公司如今已成為國內外許多產業(尤其是汽車和航太業)知名品牌廠的策略合作夥伴。

R. Busi 在義大利的 Mezzanino 建了一個占地面積 22,000 平方公尺的工廠,擁有 40 台加工機,包括車床、五軸立式銑床和四軸臥式加工中心機等,由 40 名生產人員按兩班制生產。

該公司不僅經營精密零件的大量生產,還為許多客戶生產一次性打樣。在對公差和重複性要求極高的航太業,R. Busi 擁有良好的口碑。

R. Busi 的首席技術長 Gianmarco Ballerini 指出:「我們很榮幸為航太等先進技術行業提供精密製造服務。不僅如此,我們的某些頂尖機械工程技術甚至可追溯到公司成立之初,當時我們就已經能夠成功生產工業縫紉機內隱藏著的極小零件,滿足這些零件甚為嚴苛的公差和鏡面粗糙度要求。」

零件檢驗和品質控制對於 R. Busi 來說極為重要,因此必須迅速從手動量測(通常使用自行設計和製造的精密檢具)升級到可編輯程式的 CMM。

為貫徹公司的持續改進理念,R. Busi 決定採用五軸 CMM 進行工件檢驗。

R. Busi(義大利)

挑戰

工件檢驗過程的任何改進都必須確保支持 R. Busi 工廠的高生產效率。在升級為五軸 CMM 的同時,必須避免引起任何操作障礙或瓶頸。

同時,該公司採用的五軸量測技術必須足夠靈活,能夠檢驗許多工業領域生產的各式零件。

在選擇五軸量測解決方案時,精度自然是絕對的第一要求,必須滿足航太業最嚴苛的標準,意即 100% 零件檢測是首要前提。

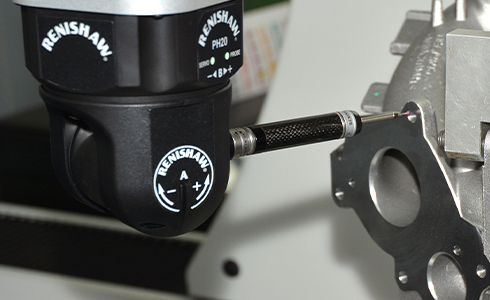

R. Busi 正在使用 Renishaw PH20 CMM 測頭座量測零件

解決方案

起初,R. Busi 在其現有的三軸 CMM 上加裝了一個測頭座。在驗證過五軸量測系統的優異性能後,他們又增加了兩台 CMM,並且從一開始就安裝五軸測頭座。該公司指定使用的正是 Renishaw REVO® 和 PH20 五軸量測系統。

R. Busi 的品保負責人 Paolo Orlandi 表示:「我們在整個生產過程中使用 Renishaw 測頭,所以現在再採用同家公司的配套技術來配置一個專用量測室是最合理又最便捷的。」

「由於我們經常會生產一些非常複雜的訂製零件,因此迫切希望在標準三軸 CMM 的基礎上進行升級,以滿足我們對精度、靈活性和速度的要求。」

R. Busi 公司的所有者 Sergio Orlandi 先生

快速點觸發式量測

採用 PH20 五軸點觸發式系統獨特的「頭碰」方式,R. Busi 只需移動測頭座而不是 CMM 機台結構即可執行量測。這樣不僅加快了量測資料獲取速度,而且提高了精度和重複性。五軸同動還可縮短測頭座旋轉定位時間。綜合以上因素,五軸量測系統的量測效率是傳統量測系統的三倍。

不僅如此,PH20 的無段定位功能還可確保實現最佳特徵量測,同時最大幅度地減少測針交換次數。通過最小化測頭座圍繞零件旋轉所需的空間,可以在 CMM 上量測較大的零件。PH20 會自動與工件坐標系對齊,可避免測針碰撞,並且無需高精度夾具。

PH20 測頭座內建業界標準的 TP20 測頭模組,為 R. Busi 提供多種觸發力、方向感應及延長杆選項。TP20 的磁力模組可提供碰撞保護,並可使用 Renishaw 的 TCR20 測針交換架實現自動交換。

五軸掃描

針對某些特定的零件,R. Busi 還可以使用 Renishaw 的 REVO 五軸量測系統執行量測。該公司使用 REVO 系統對孔洞形狀和其他特徵進行特定檢查時,能夠進行多種表面掃描,而不會延長量測時間。

R. Busi 的品保負責人 Paolo Orlandi 使用五軸技術量測工件

R. Busi 生產的零件

結果

正如 Orlandi 先生所說,導入五軸量測技術對 R. Busi 的精密製造業務產生了深遠的影響:

「簡而言之,我們在專用量測室中運行三台五軸 CMM,不僅能夠獲得極為精確的量測資料,而且可加快量測速度。通過大幅提高量測速度並縮短加工機停機的時間,我們贏得了莫大的生產力優勢。」

「借助 Renishaw 測頭座和測頭模組,我們能夠輕鬆量測每個可能的工件特徵。從此不再需要設計用於工件定位的專用夾具,也無需分類和不停更換品項繁雜的測針。一切都變得簡單多了。」

「這種量測系統非常容易上手,軟體簡單易用,而且量測結果極為精確。我們還可以隨時就任何零件相關問題線上諮詢 Renishaw 專家,他們會幫助我們快速找到解決方案。」

「R. Busi 需要量測的零件種類繁多且設計複雜,因此很難準確地量化這種量測系統的改進成果。但我要說的是,從傳統量測方法升級為五軸 CMM 是一個正確的決策,我們取得了莫大的成功,把傳統量測方法遠遠地甩在了後頭。對於我們來說,精度決定一切。有了五軸量測技術,我們有信心滿足未來的精度要求。」