製程的根基

機器狀態的優化是製程根基層的重要元素。

Productive Process Pyramid™(金字塔生產製程解決方案)製程的根基層控制可最大化改善加工環境的穩定性和執行製程的機器的效能。這些預防型控制可降低因特殊原因而出現的不確定因素機率,這種不確定因素通常會影響加工製程。

優化您的工具機效能

Productive Process Pyramid(金字塔生產製程解決方案)根基層,顧名思義,能夠為自動化、多功能製程的建立奠定堅實的基礎。其目的是根據製程中的不確定因素合理規劃製程,提供一個可控的穩定環境,使加工過程有效進行。

Productive Process Pyramid(金字塔生產製程解決方案)根基層,顧名思義,能夠為自動化、多功能製程的建立奠定堅實的基礎。其目的是根據製程中的不確定因素合理規劃製程,提供一個可控的穩定環境,使加工過程有效進行。

這些是應用於加工生產前的預防型控制。

機器狀態優化

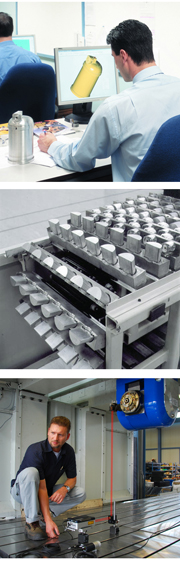

機器狀態優化是製程根基層的重要元素,因為若工具機精度差,就無法加工出品質穩定且合格的零件。嚴格的工具機效能評估、校正和(按需要)修復過程可確保工具機效能符合製程要求。

- 工具機位置誤差是導致尺寸和表面粗糙度不合格的最常見原因之一

- 工具機的位置誤差可能是由於工具機的幾何、動態及間隙誤差引起的

- 由於從出廠驗收到首次在工廠投入使用也有可能存在變化,因此即便是新設備也會出現誤差

- 工具機在長期使用中磨損和「撞損」也會導致效能下降

- 如果能夠了解並控制工具機效能,在探究導致不合格工件的原因時,就可以將注意力集中在製程控制上,而不是工具機本身

預防性控制

依據每一台工具機的效能「因材施用」,將會生產出品質穩定且合格的零件,同時減少不可預期的停工問題。如此一來,工具機有更多的時間用在金屬切削上,同時維護部門的同事也不再需要緊急救火,而有更多的時間做事先規劃。

利用功能強大、可診斷誤差來源的檢測工具,定期檢查工具機的效能狀況,意味著您可以將回應工具機維護的需求降至最低,進而將重點放在更有價值的預防型工作上。

Renishaw 的XL-80 雷射干涉儀、QC20 循圓測試儀和AxiSet™ Check-Up 軟體是您深入了解工具機加工能力、指導維護工作及控制工具機效能的重要工具。

製程根基層的其他控制元素包括:

製造導向型設計 — 是一種產品和製程的設計方法;該方法以透徹、全面地理解當前製程能力及推動製程的最佳實踐為基礎,杜絕「生搬硬套」。關鍵階段包括:

製造導向型設計 — 是一種產品和製程的設計方法;該方法以透徹、全面地理解當前製程能力及推動製程的最佳實踐為基礎,杜絕「生搬硬套」。關鍵階段包括:

- 合理處理工具機、材料及刀具

- 優化切削方法和參數

- 分析製程效能的特性

- 讓設計師/客戶了解您的實際生產能力

製程輸入控制涉及製程 FMEA 和類似技術的應用,以理解並控制所有可能影響加工過程結果的上游因數。其中包括確保刀具幾何形狀和工具製造標準的一致性、控制夾緊力、鎖定工件程式和坯段準備。

環境穩定性處理不能提前消除的、作業環境中固有的導致品質不穩定的外部來源,包括環境溫度變化、工具機的冷熱狀態、工具機和夾具清潔度以及刀具壽命管理。其中關鍵的控制是「加工前檢查清單」,以確保工具機在開始加工前處於最佳的狀態。

製程設計對製程結果也有很大影響。這是一種為生產過程排序的系統方法,在很大程度上確保了製程的穩定性和自動化。其中包括選擇加工方法(用刀補來控制加工特徵的尺寸和位置)、粗加工和精加工排序(避免加工面出現扭曲和熱變形),以及在關鍵階段將製程回饋整合到製程控制中。

高效製程模式

-

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

When machining a component using a CNC machine tool, the quality of the finished part, for example surface finish and adherence to tolerance, is highly dependent on the positioning and contouring performance of the machine. To maintain machine performance, use a telescoping ballbar to conduct a rapid performance check as part of a preventative maintenance regime, before machine performance is compromised.

-

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Productive Process Pattern™ from the foundation layer of the Productive Process Pyramid™. Use a workpiece inspection probe, which is often already fitted to complex machines, together with an AxiSet™ Check-Up system. In just a few minutes, users can identify and report on poor machine rotary axis alignments and, if necessary, alert the machine supplier to carry out further checks and possible error correction.

文檔

-

產品型錄: 生產製程控制的量測解決方案

產品型錄: 生產製程控制的量測解決方案

藉由專家級的製程控制技術的協助以改造您的製造量能

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.

-

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Introduction to the Productive Process Patterns™ - solutions for intelligent process control within manufacturing