簡化脊椎植入物的積層製造作業

跨國工程公司 Renishaw 與兩家創新技術公司攜手合作,展現金屬積層製造 (AM) 技術的能力,製造出輕巧的脊椎植入物,這類植入物與骨骼的物理特性極為相似。在這項專案中,製造研究組織 Irish Manufacturing Research (IMR) 負責設計及製造一系列具代表性的脊椎植入物。IMR 使用 nTopology 提供的軟體設計植入物,然後以 Renishaw RenAM 500M 金屬積層製造系統加以製作。

背景

IMR 位於都柏林 (Dublin),為愛爾蘭的製造公司提供所需的支援,以為迎接次世代的數位製造做好準備。醫療裝置的生產是愛爾蘭的主要產業,IMR 與不同公司合作,研究如何應用 3D 列印技術製造合適的醫療植入物。

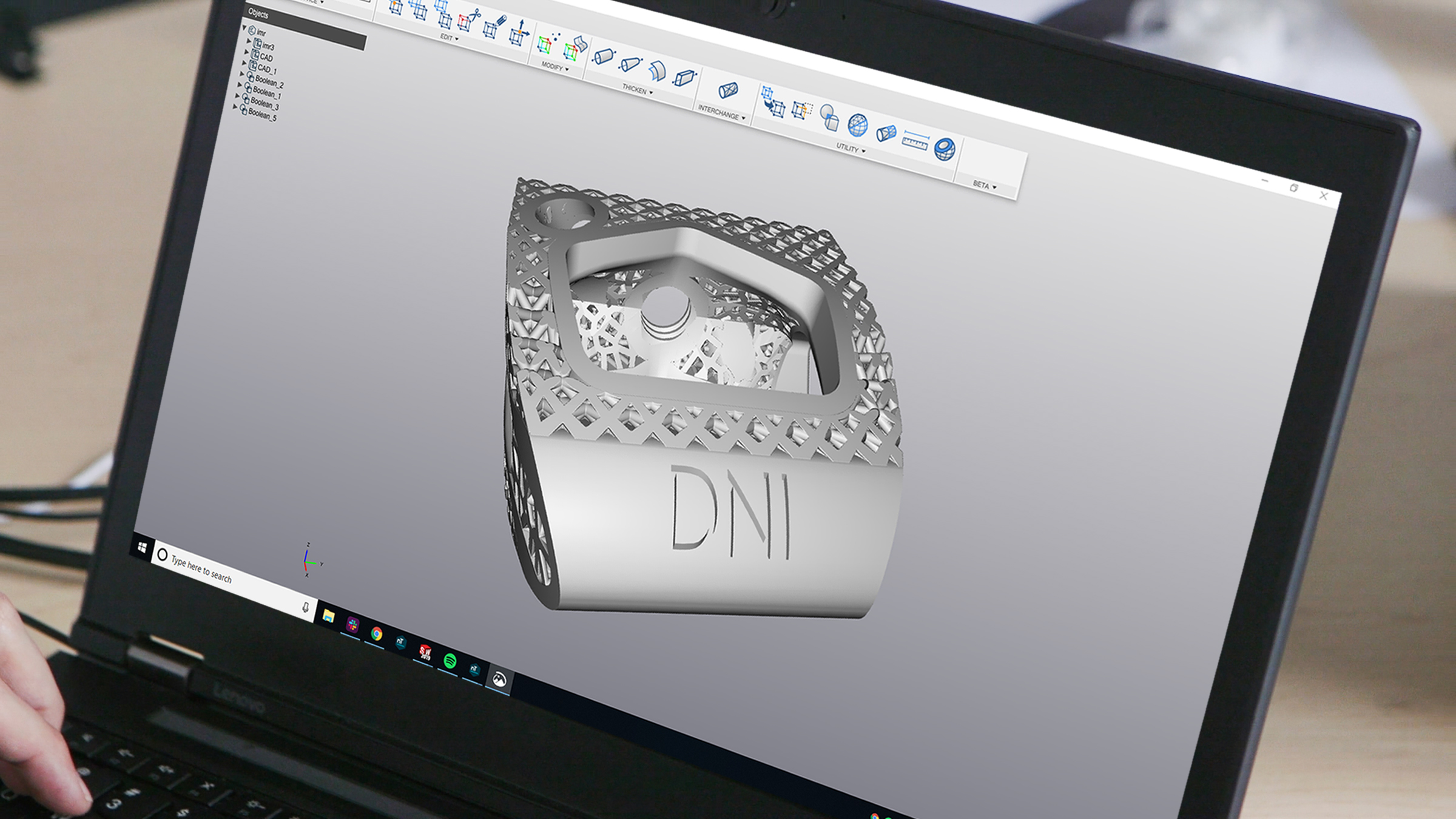

nTopology 位於紐約,是領先業界的仿生設計公司,針對先進製造開發次世代的設計工程軟體。nTopology 獨特的軟體平台,可建立複雜的效能導向設計,充分利用積層製造的功能。

這類進階設計只要幾分鐘就能建立,不必花上數小時或數天時間。nTopology 平台可在軟體之中擷取工程流程、製程及知識等資料,協助使用者建立客製化的工作流程,確切符合本身需求。

脊椎植入物用於回復多種疾患者的椎間高度,例如椎間盤退化症、椎間盤突出、脊椎滑脫症及骨質疏鬆症。

Renishaw 開發脊椎植入物期間向我們提供的所有支援,以及雙方在其他專案的合作成果,讓我們公司人員的技術更上層樓,現在已經在 AM 領域站穩腳步。」

Renishaw 為了改善 AM 製程製作脊椎植入物,總是非常努力地與我們合作,沒有絲毫懈怠。我們一起設計實驗,為產品找出最適當的參數設定。我們的付出得到成果,順利將關鍵特徵所需的後製處理時間縮短為 1/10。

Irish Manufacturing Research (IMR)(愛爾蘭)

挑戰

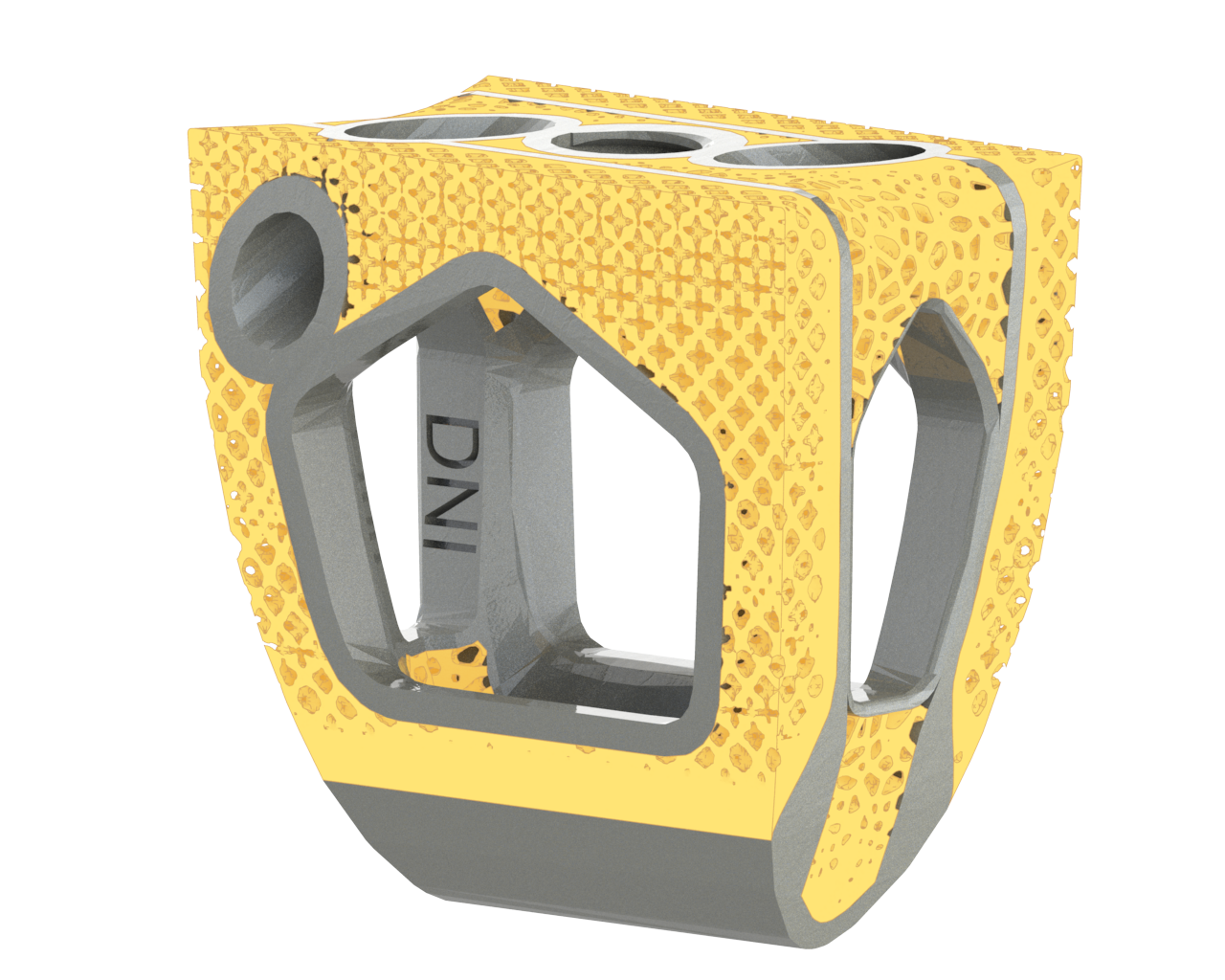

傳統製造技術無法生產網狀結構的脊椎植入物;這種植入物的表面區域較大,有助於讓造骨細胞移至植入物內,並能讓多孔設計物體達到最佳物理特性,符合所需的負重條件。

IMR 認為金屬 AM 適合製造對骨整合最有利的網狀結構,不過仍然需要尋找最適合的設計軟體和 AM 機台。

nTopology 商業發展及合作關係主管 Duann Scott 表示:「AM的硬體功能發展迅速,現時於設計工具能力上已經超越傳統技術。nTopology 於 2015 年成立,當時公司創辦人發現雖然 AM 可建立複雜的幾何形狀,卻難以找到可以趕上此技術的軟體,並與其配合。」

Scott 繼續表示:「為了讓 AM 的工作流程從設計到製造都順利進行,硬體及設計軟體需要能夠有效溝通。製作脊椎植入物最重要的一點,就是要能輕鬆由設計軟體轉移至 AM 機台,因為中間階段及資訊轉移有可能造成誤差及不一致等問題。」

解決方案

Renishaw、IMR 及 nTopology 攜手合作製作頸椎植入物,在其中使用了 AM 技術建造的網狀結構。Renishaw、IMR 及 nTopology 攜手合作製作頸椎植入物,在其中使用了 AM 技術建造的網狀結構。

IMR 首先建立了設計範圍,利用 AM 的特點,設計出協助改善病患的方案。nTopology 接著提供所需軟體,設計脊椎植入物的複雜幾何形狀。Renishaw 的 RenAM 500M 則以其積層製造技術製造該植入物。

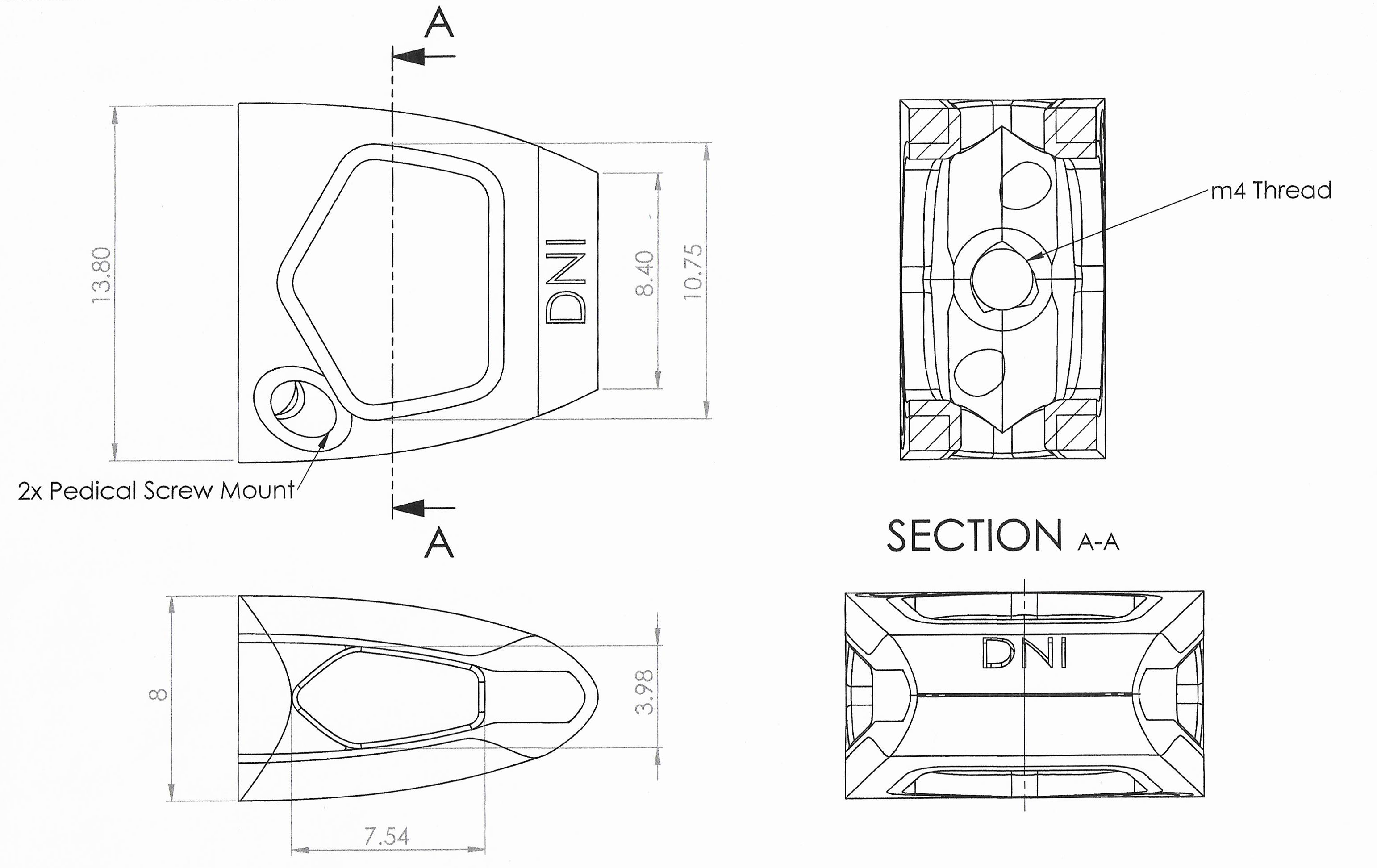

IMR 進行廣泛研究,找出指定個案的最佳尺寸,以及植入物每日必須承受的負重條件;其中也包括跑步或跳躍等極端情況。這項資料需要與脊椎植入物患者的已知骨骼材料屬性結合。三家公司攜手設計植入物的物理特性,其中大部份是在網狀結構的單元組織中用到的幾何結構,實現更接近人類骨骼的物理屬性,並提供最佳的孔狀網協助骨整合。

決定植入物的設計參數後,IMR 就使用 nTop 平台製作設計檔案。nTopology 及 Renishaw 密切合作,確保產品相容,以便讓設計能夠順利由 nTop 平台轉移至 RenAM 500M 積層製造系統。

IMR 公司進行一系列測試,以證明植入物符合 FDA 要求標準規格之中最重要的要素。IMR 公司也進行各項化學屬性測試,確保裝置符合 ASTM F136 及 ASTM F3302;這兩項標準分別是骨科植入物使用加工等級 23 鈦金屬的標準規格,以及粉末床熔融鈦合金積層製造的標準規格。孔狀結構的屬性則是以 ISO 13314 為依據;這項測試方法用於判定孔狀金屬材料的抗壓強度及失效模式。最後則依據 ASTM 1104 及 ASTM 1147 標準測試方法確保遵循法規,證明孔狀結構不會由植入物的堅固表面分離。

IMR 資深研究工程師 Sean McConnell 表示:「為了證明概念的可行性,我們在 RenAM 500M 建構基板打造參照品,對其進行破壞性測試。我們執行此項測試是為了確認植入物的化學、冶金及物理屬性。」

結果

這驗證研究證明 AM 可用於生產脊椎植入物,提供傳統製造方法無法實現的特性。RenAM 500M 用於製造原型及最終植入物,因此不必在不同機器之間轉換程序。簡化後的工作流程可為醫療裝置製造商節省大量成本及時間。

McConnell 解釋:「兩年前的 IMR 還沒有使用 AM 技術。Renishaw 開發脊椎植入物期間向我們提供的所有支援,以及雙方在其他專案的合作成果,讓我們公司人員的技術更上層樓,現在已經在 AM 領域站穩腳步。」

McConnell 補充:「我們已經能夠將 Renishaw 提供的 AM 相關知識傳達給客戶。在與我們合作的公司之中,有些公司曾經擔心他們有限的 AM 知識會導至各種相關風險的產生,但現在這些公司都有充足的自信使用 AM 設備了。」

McConnell 繼續表示:「Renishaw 為了改善製作脊椎植入物的AM 製程,總是非常努力地與我們合作,沒有絲毫懈怠。我們一起設計實驗,為產品找出最適當的參數設定。我們的付出得到成果,順利將關鍵特徵所需的後製處理時間縮短為 1/10。」

Renishaw 醫療及牙科產品部門行銷經理 Ed Littlewood 表示:「IMR 推動先進製造技術引入愛爾蘭產業。他們的設計專業及辛苦的研究成果,促成具代表性的脊椎植入物的誕生,證明了AM 在改變醫療保健領域上的潛力。」

這項研究除了證明 AM 生產脊椎植入物的能力,也顯示如果在初期階段將積層製造設計 (DfAM) 納入考量,有機會降低對支撐材料的仰賴,進而減少表面處理作業。

Scott 表示:「脊椎植入物專案協助我們瞭解醫療植入物的製作以及 AM 機台的能力。這讓我們能夠開發設計軟體,推動將先進製造技術用於醫療裝置。」

Scott 補充:「我們需經過不斷的嘗試與錯誤,才成功地調整軟體以配合 RenAM 500M 的各項需求。不過 Renishaw 的工程師的協助讓整個過程都順暢高效。一般來說,這類專案要花上好幾年時間,不過 nTopology、Renishaw 及 IMR 之間出色的合作成果,讓我們只花了幾個月就完成專案。

Scott 最後表示:「我們將持續與 Renishaw 密切合作,以確保各家公司能夠採用 AM 技術。我們同時希望在先進製造業推動更廣泛的合作關係。」