Tremec Mexico 採用 Equator™ 檢具後,加工現場量測 Daimler 零件的時間縮短了 85%。

改善 Daimler 齒輪的量測

位於墨西哥城附近的 Tremec Queretaro 工廠負責為 Daimler、Volvo、GM、John Deere 和 CNH 製造變速器系統。由於零件的製程控制耗時過久,Tremec 決定要對大幅改善其製造流程。Tremec 決定在全新的Daimler 輪齒專案中採用Renishaw Equator 檢具,以不同的方式來進行研磨與符合環保標準的齒輪車削作業。這些設備每天可製造 550-600 個齒輪,並且全部出口到位於美國的戴姆勒 (Daimler) 工廠。

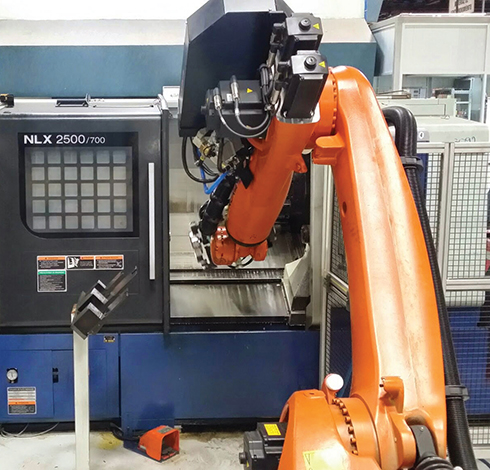

過去,在完成每個製程後,部分工件會送進品管室進行檢測,平均需要二十分鐘左右的時間。為獲得最高精準度,甚至需要耗費超過一個鐘頭的時間等零件「達到」品管室室溫,然後才能開始量測。當 Equator 檢具放置於機器旁之後,這個流程的時間縮短為兩分鐘半。Tremec 在完成車削後,會使用 Equator 系統進行量測,每台 Kuka 機器人負責兩部 Mori Seiki 車床的上、下料,每三個工件抽檢一個進行量測,接著由操作人員依需要更新刀具補正值。

Tremec 在其中一個專門生產 Daimler 零件的製造區中,使用車削和研磨製程來生產齒輪。然而,在專案剛開始時,工廠仔細觀察其平日量測工件的方法,發現傳統作法恐怕會導致整體製造時間過於冗長。

Tremec 的品保負責人工程師 Andrés González 表示:「Daimler 專案剛開始時,為了改良我們先前的作法,我們開始尋找不同的製程控制系統,我們是在出席業界會議時,看到 Renishaw Equator 檢具,當下就認為這個裝置將會為我們帶來種種好處。經過調查後,我們特別感興趣的是其彈性的運作方式,可以依照專案的需求而靈活調整。」

生產單元

當時,Tremec 擁有六台 Mori Seiki 車床、兩台外圓磨床機以及四具 Kuka 機器人,生產二十五種不同的螺旋齒輪和傘齒輪。一個生產單元包含兩台 Mori Seiki 車床 (三軸或四軸加工機)、一台標記機、一個工件偵測器、機器人以及一套 Equator 檢具系統。每生產三顆工件就要挑選一顆送檢測。操作人員會根據 Equator 檢具取得的直徑和高度數值,更新車床的刀具補正值。

Equator 系統是由薩波潘哈利斯科州的經銷商 Conmed (控制與量測公司) 銷售,該公司的 Jesús Marañón 及其團隊給予相關建議並且開發第一套程式。他們分析目前現有的製程,發現現場只有針對零件的基本特徵進行量測,至於如果要檢查重要的直徑,操作人員必須將零件送到品管室,使用三次元量床 (CMM)進行量測。

「我們安裝了 Equator 檢具,其編程方式與 CMM 類似,而且可以量測工件所有特徵 (包括直徑),而不必將零件送到品管室。現在我們可以直接在 Equator 上進行檢測。工程師 González 表示:「這絕對是一大優勢」。

在標準的工作負載下,品管室中進行量測平均大約需要 20 分鐘,還不包括讓工件在品管室環境中達到恆溫的時間。Equator 系統可以將這種檢測工作的時間縮短為兩分鐘半。

透過分析客戶的規格,檢視我們要量測和控制的特徵,我們意識到接下來應該刪減一些檢具的數量,因為 Renishaw Equator 可以量測到距離、尺寸或是直徑。」

Tremec (墨西哥)

將 Equator 的用途延伸到其他領域

在專案初步成功後,Tremec 意識到既然 Equator 檢具兼具靈活和全面性的功能,除了可以在加工現場使用,應該也可以運用在許多其他製程。

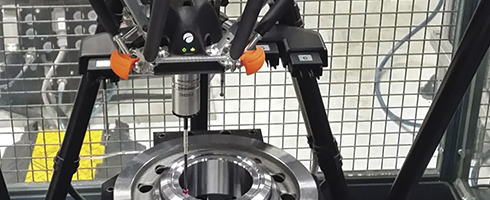

Tremec 決定將 Equator 系統運用在符合環保標準的齒輪車削作業區域,並運用在數種不同直徑 (大約 200 公釐或 8 吋) 的雙錐形齒輪的檢測工作,因為 Tremec 認為 Equator 將能夠量測這些零件更複雜的特徵。「我們在這些生產單元中量測直徑、距離、角度以及偏轉和形狀誤差的關聯性;並且計劃分 2 個階段來進行:階段 1 是針對 10種零件,階段 2 則是針對另外 10 種零件。階段 1 使我們得以從不同角度觀察整個製程。」

工程師 González表示:「過去,我們混合使用各種手動檢具來量測零件特徵,例如游標卡尺以及泛用於各式檢具的量測平台 (例如:花崗岩平台)。使用 Equator 系統後,我們可以使用相同程式來量測高度和直徑;在某些情況下,甚至可以量測倒角的角度。在量測和製程方面的改善,對我們的幫助真的很大」。

在第二階段,Tremec 對 Equator 檢具系統提出更多的規劃。工程師 González又補充說:「我們即將實施另一個階段:量測內徑以及直徑和表面的偏轉或彎曲」。

自動化單元

引進 Equator 只是這個計劃的第一部分。下一階段計畫是在今年內完成十三套 Equator 檢具系統安裝在機器人單元中,目前已經有三套 Equator 系統在全自動單元中運作。其他的十套系統,目前是以手動方式進行上、下料。González表示:「執行自動化量測是我們的主要目標之一」。

加工現場量測

Equator 檢具系統是一種現場量測裝置,可以放置在工具機旁,能應對溫度變化,維持高精度,這些正是Tremec 在改善檢測部份所需要的。Equator 檢具系統還能提供其它好處,例如顯示工件量測資料以及歷史紀錄和趨勢。記載下來的資料可以透過每個 Equator 檢具系統中軟體的「製程監控」功能來進行追溯和分析,而這也是 Tremec所需要的另一項重要功能。

González表示:「我們大部分現有的裝置是針對每個工件顯示檢測結果,而且需要額外的軟體來記錄和分析這些資料」。「然而,Equator 檢具系統可提供我們一個完整而全面的選項,這正是我們在尋找的,所以我們才會選擇這個系統。透過分析客戶的規格,檢視我們要量測和控制的特徵,我們意識到接下來應該刪減一些檢具的數量,因為 Renishaw Equator 可以量測到距離、尺寸或是直徑。」

他接著說:「不同於 CMM,Equator 採用的是比對方法。也就是說,必須要先有一個經過 CMM量測的標準工件 (名義上它與生產零件完全相同、使用相同的原料生產,事實上,它通常是第一個生產出來的零件)。利用 CMM 經過認證的追蹤功能來產生一個經過量測的「校準」資料檔,每次在 Equator 上使用標準工件來為系統「歸零」時,即可使用這個校準資料檔,提供我們量測的確定性。」

Tremec 和量測團隊

Tremec 於 1964 年成立,專為重型、輕型、商用以及載客車輛生產手動變速器系統。如今,Tremec 將焦點放在為重型車輛、農業和軍事產業上,設計和製造扭力傳輸的解決方案。其製造的產品包括手動和自動變速器、雙離合變速器、齒輪、轉軸、離合器、同步器以及整合式離合器系統與相關的控制軟體。

Tremec 是一家墨西哥公司,相關設施遍佈美國、印度和比利時。比利時廠於五年前設立,主要進行產品開發。位於墨西哥 Escobed 的廠房主要是為 Eaton、Navistar (該廠最早的客戶)⼂CNH 和 Parker 等公司進行代工。

Equator 檢具系統是未來策略的關鍵

Tremec 在生產單元中採用 Equator 系統,每日生產 550-600 個齒輪,全都出口到 Daimler 在美國的工廠。該工廠也有其它設備為 Volvo (齒輪)、GM (變速器)、John Deere 以及 CNH 等公司生產零件。

Tremec 在下一個專案中將會安裝六部 Mori Seiki 機台以及兩台磨床,也會安裝六具 Kuka 機器手臂。針對研磨方面,Tremec計劃新增一部 Equator 系統來完善三台研磨單元。

*改編自墨西哥現代加工廠 Eduardo Tovar 的文章