利用工具機測頭在製造鍛造輪圈及車殼時提供精密量測

汽車製造業競爭激烈,一級的汽車製造商不斷尋求在如高性能表現、高安全度及新穎設計等方面的突破,而對金屬零件加工的要求更是精益求精。

巧新開始接觸 Renishaw,始於三次元量床的量測。巧新高層回憶:「在 2008年,當我們進入歐洲市場時了解到高端汽車製造業客戶對金屬產品的品質、尺寸穩定度及精度要求非常高,以我們當時的設備能合符他們的產量需求,但卻需提升產品質量-減少加工時重工及修正的情況,一次到位達高品質水準。

透過 Renishaw,我們了解到工具機測頭量測方案,可在原有工具機設備上作線上量測及即時數據反饋,作有效的精度管控,對生產的效率及精準度的提升大有幫助。」對於生產效率與精度的不斷提升,有著莫大的助力。

鋁鍛造輪圈的製作及量測有效控制穩定率

鍛造輪程序製程複雜,且是少量多樣的生產,巧新現已擁有逾 200 多種的輪圈類型,需要極高的生產彈性。在金屬加工時對工件設定、基準量測及關鍵尺寸檢測十分嚴謹,如切削輪圈安裝面徑的精準度要求實際上已比航太業需求更為高。巧新現共有 600 台數控工具機作為鍛造輪生產,包括 150 台台中精機車床及 450 台永進機械銑床,這些工具機均以一星期 5 天每天三班制的流程生產。

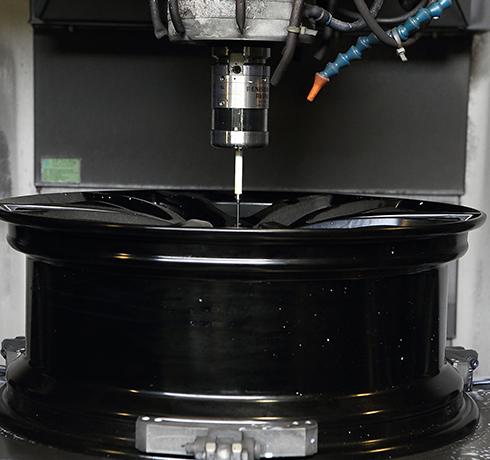

巧新為相關的車床及數控工具機配置了使用光學訊號傳輸且適合車削製程的 Renishaw OLP40,以及使用無線電傳輸的 RMP60 工具機測頭作為工件位置、基準高度量測及線上關鍵尺寸檢測, 提高了生產效能。

巧新協理高郁智:「 Renishaw 工具機測頭的自動化工件檢測讓我們在生產輪圈時確保切削尺寸穩定及一致,及有效降低人為異常,如我們在切削氣嘴孔厚度 CPK (製程能力管理指數) 穩定度在使用 Renishaw 工具機測頭後由 0.71-1.13 提升至 1.35-1.43 。」

輪圈的3D 立體外觀造型

近年的輪圈外觀造型設計由較平面轉為更具立體感, 令輪圈尺寸變得越來越大,而對加工時的精準度要求更趨嚴緊。2011 年前巧新製作輪圈 (當時的外觀造型是較為平面的設計) 的可接受公差為 0.05mm – 0.1mm;但現在的 3D 立體輪圈外觀造型的公差要求提升,這往往增加了切削時間和重工的次數工序,輪圈外觀造型加工時間相對較長,約需 180 – 240 分鐘,令重工帶來了生產時間及成本的壓力。

Renishaw OLP40 測頭幫助巧新量測及監控加工時達到小於 0.02mm 公差,以 OLP40替代人工量測並更新工件原點,大大改善了塗裝完成後表面精密加工的切削與效益,更大幅減少 80% 的重工 (在沒有使用在線量測系統時的輪圈製作一般需要 2 次加工才能達到所需的精密度);配合 Renishaw 程式軟體不僅在生產時起了導航的作用,更提供線上量測及即時反饋,在金屬加工時即時更新及修正數據,有效監控尺寸及變形。

Renishaw 工具機測頭系統為巧新提昇生產高精度及高品質,同時提升了生產效益,令報廢率由 2-3 % 降低至 0% 。

Renishaw 在製造業享有卓越聲譽,並為不同產業提供服務,因此 Renishaw 不只是提供產品或解決方案,也與我們分享其經驗、專業知識及業界最佳實務。Renishaw 也提供一絲不苟的技術支援,迅速回應解決各種問題,我們對此特別感到印象深刻。

SAI (Taiwan)

汽車底盤的精密加工

汽車工業的演進已從基本的安全要求與性能表現,轉向加強駕駛舒適度、提升燃油效率、以及降低廢氣排放量的趨勢。輕量化的車輛在高速行走時的安全性及穩定性與汽車底盤製作有著息息相關的關係-使用鋁合金生產的汽車底盤精準度越高,汽車在高達如 2300 公里時速行走時越見安全穩定,駕駛時亦越感舒適;汽車底盤重量越輕,耗油量越低,更能乎合環保要求。

巧新不斷地提升鍛造與機械加工技術,更於 2011 年開始投入汽車精密底盤加工生產,現共擁有 38 台東台高端 5 軸數控工具機,全配置了 Renishaw OMP60 光學工具機測頭及 NC4 非接觸式刀具量測系統。

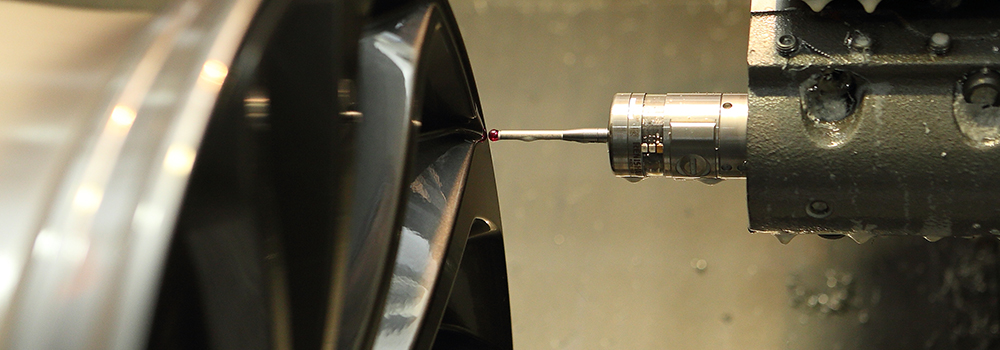

與輪圈生產不同,汽車底盤是多量少樣的生產,但卻同樣要求高精度金屬切削加工。Renishaw OMP60 光學工具機測頭採用先進的調變光學傳輸,提供 360°信號傳輸並能啟動測頭以方便量測和校正,實現複雜輪廓工件的高精度量測。NC4 則用創新的雷射光技術進行高速、高精度量測小如 0.2mm 的刀具及對小如 0.1mm 的刀具進行破損檢測;非接觸方式避免對精細刀具造成可能的磨損和破壞。

汽車底盤生產時間較短,大約需控制在 20-25 分鐘以內,Renishaw 測頭系統正為操作人員提供了交鑰匙解決方案,作即時的定位、量測及加工線上量測,進一步實現製程自動化。

信心品牌, 貼心服務

巧新當初在眾多供應商當中選擇 Renishaw,則是源自對其品牌的信心。如同其管理高層所分享的 : 「我們選擇供應商時不會只著眼於其產品價格,更重視其開發能力及服務。Renishaw 在製造業享有卓越聲譽,並為不同產業提供服務,因此 Renishaw 不只是提供產品或解決方案,也與我們分享其經驗、專業知識及業界最佳實務。另外,Renishaw 在技術支援方面也做得十分到位,記得當初我們碰到一些技術性及程式問題時,Renishaw 團隊反應迅速地解決問題,這給我們留下了深刻的印象。」

巧新對 Renishaw 的信心始於三次元量床 (CMM) 接觸觸發式測頭應用,現正有 10 台搭載 Renishaw測頭的三次元量床作量測用;在工具機加工應用上,除使用上述的一系列測頭系統外,巧新亦為其車床及銑床設備配置 Renishaw QC20-W 伸縮式循圓測試儀,為數控工具機提供最全面的診斷測試及校驗。